Par Terry Foss, consultant et Steve Caravella, de Siemens Digital Industries Software

Lors de la conception d’une fusée ou d’un avion, les harnais électriques sont toujours les derniers composants à être terminés, car les exigences régissant leur conception et leur installation ne deviennent définitives que lorsque toutes les autres disciplines d’ingénierie ont fini leur travail. En effet, chaque nouveau programme nécessite de multiples contributions provenant de plusieurs sources, qui sont toutes nécessaires pour définir et concevoir le produit final. Une partie de ces contributions sont apportées au début du programme, tandis que d’autres ne prennent forme qu’une fois qu’il a atteint une certaine maturité. Et les contributions initiales ne restent pas toutes inchangées jusqu’à la fin du programme. Les changements sont permanents ; ils se produisent principalement pendant les phases de conception et de vérification du programme et ont clairement une incidence sur le produit final.

Tout au long du processus de développement, les conceptions des différents systèmes viennent alimenter la conception du câblage et, à terme, celle des harnais physiques. Au début, les implémentations de harnais se présentent sous forme de concepts de haut niveau ou de « chemins de routage », dont la maturité évolue avec celle des systèmes qu’ils supportent, au fil des changements d’implantation des composants de ces systèmes et des modifications apportées aux supports structurels et aux chemins de routage.

Au cours du processus de conception, presque tous les changements et ajouts auront un impact sur la conception des harnais électrique, notamment les modifications concernant l’emplacement des composants ou l’intégration des systèmes, dans la mesure où ils interfèrent avec les prévisions initiales d’implantation des harnais. Aujourd’hui, l’utilisation croissante de systèmes électriques et électroniques (E/E) augmente le nombre de fils et de harnais, ce qui complexifie le développement des harnais et la gestion des modifications lorsque les méthodes non connectées traditionnelles ne suffisent plus. Tout cela exerce une forte pression non seulement sur le calendrier et le budget du programme tout entier, mais aussi et surtout sur l’équipe chargée des harnais. Comprendre les principes fondamentaux et les facteurs-clés du processus de développement, et tenir compte lors de la planification du programme des itérations inévitables au cours de la maturation de la conception, peut aider à trouver le chemin du succès.

Cet article étudie, dans le contexte de cette complexité accrue, certains éléments-clés du développement des harnais, et notamment leur planification, la conception de leur contenu et les considérations relatives à leur installation. Il traite également des outils et méthodes avancés de conception de systèmes E/E, car ils constituent un facteur de réussite essentiel.

Comprendre les exigences : marché, produit, programme et réglementation

Le développement d’un nouveau programme commence toujours par la recherche d’un compromis entre des objectifs concurrents, tels que les exigences fonctionnelles, les coûts de construction et les calendriers d’essai en vol. Tout aussi importants sont la satisfaction du client, les performances et les coûts d’exploitation, car ils constituent des différenciateurs intéressants sur le marché. Pour atteindre tous ces objectifs importants, il est nécessaire de trouver un équilibre complexe tout au long du processus et de la certification de type de l’aéronef. Les phases d’étude, de planification et de préparation permettent aux équipes de fixer les attentes, de rester focalisées et de gérer les défis à venir.

L’un des principaux objectifs d’un programme est la différenciation du produit sur le marché. L’une des méthodes pour l’atteindre consiste à introduire des technologies jusqu’alors indisponibles afin d’accroître la sécurité, la fiabilité et le confort des passagers et de réduire les efforts nécessaires à la fabrication afin de diminuer les coûts de main-d’œuvre. Ces facteurs de différenciation commerciaux contribuent à distinguer l’aéronef des offres concurrentes aux caractéristiques opérationnelles similaires. Mais le choix d’adopter de nouvelles technologies peut ajouter des risques et augmenter le périmètre du programme, ce qui peut compliquer l’étape finale de certification. Il est donc conseillé de prévoir des coûts supplémentaires dans l’estimation financière du programme global.

Bien que la gestion des tâches maîtrisables – telles que la conception, la construction, les essais en vol et la fabrication – constitue déjà un défi en soi, il faut ajouter à cette pression les livrables qui échappent à tout contrôle direct. Il s’agit notamment de la supervision des fournisseurs de niveau 1, de la gestion des autres maillons de la chaîne d’approvisionnement, de la collaboration avec les autorités de certification et les installations d’essai, et de l’adaptation à l’évolution constante des exigences réglementaires. Tous ces facteurs peuvent influer sur le chemin critique menant à la réussite globale d’un programme et doivent donc être gérés.

Il est tout aussi important de comprendre et de planifier les efforts associés aux phases de conception du programme, en définissant les niveaux de dotation en personnel et les ensembles de compétences requis, afin de garantir que les ressources appropriées seront disponibles et de pouvoir mettre en place les formations adéquates.

En ce qui concerne la conformité réglementaire, les niveaux de certification dépendent de plusieurs facteurs : taille de l’aéronef, transport de fret ou de passagers, nombre de passagers, usage commercial ou militaire, et autorité de certification (FAA, EASA, CAA, etc.). Ces facteurs déterminent les exigences réglementaires qui guideront la conception.

On oublie souvent les inévitables modifications qui impacteront le calendrier de conception des harnais. Or il faut veiller à gérer correctement ce facteur pendant l’exécution du programme. Maintenir le nombre de ces modifications à un niveau raisonnable est souvent une tâche difficile. Cependant, il faut garder à l’esprit que tout changement dans la conception ou dans les exigences réglementaires a une incidence sur la conception des systèmes et des harnais. Il est donc nécessaire de tenir compte de l’inéluctabilité et de l’impact de ces modifications dans tout plan de développement de harnais.

Le plan de routage des systèmes

L’une des premières étapes de la conception d’un harnais consiste à définir la séparation de son contenu électrique et des types de signaux, puis à tracer les chemins de routage du harnais. Ces chemins sont essentiels pour la sûreté et la conformité de la conception du système de harnais. Dans un aéronef, les harnais sont les voies par lesquelles transitent tous les signaux des systèmes qui contrôlent le vol et le confort des passagers. Pour chaque chemin de routage, son emplacement dans l’appareil, le type des signaux transportés et sa criticité déterminent le choix des composants à utiliser, qui doivent être appropriés et conformes.

Au début du processus de conception, la conception globale du produit et son système électrique évoluent. L’agencement initial des chemins de routage des harnais s’effectue d’après des hypothèses éclairées, fondées sur l’emplacement prédéfini des composants, le nombre de harnais nécessaires pour tous les types de signaux nécessitant des séparations individuelles, les voies structurelles comprenant des traversées de taille adéquate, et les points de connexion prédéterminés. À mesure que la conception de l’aéronef évolue, celle du harnais doit être modifiée en conséquence.

Maturation du plan de conception

Une fois les chemins de routage initiaux définis, la complexité du harnais se précise au fur et à mesure de la maturation des systèmes de l’aéronef. Le contenu final du harnais et ses exigences d’installation sont déterminés par l’endroit où le harnais sera installé et par sa proximité avec d’autres composants et systèmes de l’aéronef. Voici un exemple de facteurs qui peuvent avoir une incidence sur les chemins de routage et les composants d’un harnais :

- Les composants qui seront en mouvement les uns par rapport aux autres.

- La séparation d’un système redondant, dans lequel une unique défaillance d’un composant ne peut pas menacer chacun des harnais du système.

- L’espace adéquat pour le routage, permettant l’installation en toute sécurité de tous les harnais et composants partageant le même espace physique.

- Un accès permettant d’inspecter chaque harnais et d’en effectuer la maintenance.

- Les composants générant de la chaleur.

- Les composants équipés de ventilateurs de refroidissement internes qui, s’ils sortent de leur logement, représentent un danger pour les harnais se trouvant directement sur la trajectoire de leurs pales.

- Les fluides internes et externes aux systèmes de l’aéronef.

- Les fluctuations de la température et des conditions environnementales en régime permanent ou dynamique, y compris l’altitude.

- Les niveaux de vibrations et/ou de chocs.

Ces considérations exigent un minimum de prévoyance avant la conception. Il est donc crucial de disposer d’outils de conception efficaces et d’une équipe diversifiée et hautement qualifiée apte à les utiliser correctement. Cette équipe doit avoir une solide connaissance pratique des exigences de conformité, savoir sélectionner correctement les composants d’un harnais, et utiliser des méthodes d’installation de harnais permettant de se conformer à ces exigences.

Conception du contenu du harnais

Lorsque l’architecture des systèmes et l’emplacement des composants arrivent à maturité, le processus de conception du contenu du harnais peut commencer. Il débute au niveau des schémas individuels ou des exigences des systèmes, avec la définition des tensions, des intensités de courant, des types de signaux et de toute autre exigence spéciale de conception ou d’installation, telles que :

- les tensions de désexcitation,

- les débits de données,

- les prévisions de pertes de signal,

- l’adaptation de l’impédance des câbles et des connecteurs,

- le blindage,

- et les exigences de terminaison au niveau des composants.

Les outils de conception électrique modernes peuvent accélérer ce processus grâce à des vérifications de conception interactives en temps réel et à des analyses préliminaires, ce qui aide l’équipe de conception à éviter les cycles erreur-reprise qu’entraînent une conception manuelle ou une identification tardive des défauts de conception, surtout à un stade avancé du cycle de vie du produit.

Une fois ces schémas de premier niveau terminés, l’étape suivante consiste à définir le schéma du système d’alimentation et de distribution électrique, c’est-à-dire les exigences au niveau de l’aéronef. Ce schéma définit l’implantation des fils et composants de connexion nécessaires à l’électrification du système et de ses différents boîtiers. Cette étape met en évidence la complexité de la conception. La conception des harnais et leur mise en œuvre physique doivent prendre en compte les nombreuses caractéristiques de la plateforme, notamment les distances entre les composants, l’emplacement de ceux-ci dans l’aéronef, les points de connexion, les zones de l’aéronef que chaque segment de fil doit traverser, les types de signaux transportés par les différents segments de fil vers le composant approprié, les dimensions des fils et la détermination du harnais auquel un fil sera intégré. Un système peut nécessiter un seul harnais dédié ou partager plusieurs harnais avec d’autres systèmes.

L’une des opérations les plus complexes de ce processus est la sélection des composants individuels du harnais. Chaque composant fait généralement partie d’une famille de pièces et est régi par une spécification (telle que les spécifications militaires, ou MIL-SPEC). Les composants d’une famille de pièces donnée (par exemple : fil, type de connecteur, etc.) se différencient par leur définition de conception. Celle-ci varie en fonction du lieu et du mode d’utilisation du composant.

Les combinaisons de matériaux d’enveloppe, de placages, de mécanismes de couplage et d’exigences environnementales sont spécialement conçues et testées pour fonctionner dans un système et dans des conditions environnementales bien particulières. Les pièces peuvent varier considérablement selon que leur spécification est de type MIL-SPEC ou commerciale, chacune de ces catégories exigeant un niveau de conformité défini par le niveau de certification de l’aéronef.

Aujourd’hui, il n’est pas rare que les nouvelles plateformes embarquent dix fois plus de contenu électrique que les précédentes, ce qui crée une situation difficile à gérer. Une fois la conception électrique achevée, elle peut contenir plusieurs centaines de composants différents, potentiellement utilisés à des milliers d’exemplaires dans le système de harnais. Savoir gérer cette complexité est essentiel pour la réussite globale du programme, et les outils de conception modernes se révèlent donc de plus en plus précieux.

Il est également capital de savoir sélectionner les différentes pièces qui composent le harnais. Étant donné que la durée de vie estimée d’un harnais « n’est normalement pas inférieure à celle de la structure de l’aéronef » 1 , le harnais doit durer toute la vie de ce dernier, c’est-à-dire normalement au moins 20 ans, tandis que les boîtiers ou les composants que les harnais « électrifient » présentent un temps moyen entre pannes (MTBF) compris entre cinq et sept ans et sont donc conçus pour être remplacés, contrairement au harnais. Ces composants doivent donc être choisis avec soin.

Considérations-clés pour la conception de l’installation d’un harnais

Concevoir l’installation d’un harnais peut être aussi compliqué que sélectionner ses composants. Chaque signal, de même que le harnais électrique, peut traverser et traversera plusieurs zones environnementales, ayant chacune ses exigences spécifiques en matière d’installation et de composants. Les signaux qui transitent par plusieurs zones nécessitent également que les fils, leur revêtement et les connecteurs soient « d’un type et d’une conception appropriés à leur usage prévu » 2 . Mais les considérations relatives au harnais et à son contenu ne se limitent pas aux exigences environnementales et fonctionnelles ; elles doivent également tenir compte des facteurs suivants :

La proximité d’autres composants qui :

- sont en mouvement par rapport au harnais ;

- génèrent de la chaleur ;

- sont équipés de ventilateurs de refroidissement internes qui, s’ils sortent de leur logement, représentent un danger pour les harnais se trouvant directement sur la trajectoire de leurs pales ;

- ou transportent des fluides ou des gaz.

- La séparation des types de signaux : audio numériques, systèmes critiques, analogiques, niveaux de tension et d’intensité du courant, etc.

- Les fluides (internes et externes) de l’aéronef auxquels le harnais sera exposé.

- Les fluctuations de la température et des conditions environnementales en régime permanent ou dynamique, y compris l’altitude.

- Les niveaux de vibrations et/ou de chocs.

- La séparation d’un système redondant, dans lequel une unique défaillance d’un composant ne peut pas menacer chacun des harnais du système.

- Le rayon de courbure du harnais.

- Le frottement contre d’autres composants ou structures.

- Les défaillances latentes du support du harnais qui pourraient provoquer l’inflammation du réservoir de carburant.

- Un accès permettant d’inspecter chaque harnais et d’en effectuer la maintenance.

- Les connecteurs pouvant être reliés par erreur à un connecteur inadapté (ce type de connecteur n’est pas autorisé).

Chacun des éléments énumérés ci-dessus requiert une attention appropriée lors de la conception de l’installation et doit satisfaire aux règlements énumérés dans le plan de certification du produit. Un élément crucial dont il faut absolument tenir compte lors de la conception est la « compétition pour l’espace » entre toutes les disciplines qui doivent installer dans l’aéronef des équipements, des câbles, des lignes de transport de fluides, etc. Cela impose de désigner pour chaque zone de l’aéronef un « responsable de zone », qui jouera le rôle d’« agent de la circulation » et veillera à ce que tous les composants, y compris le harnais électrique, soient installés de façon sûre et reproductible.

En outre, par conception, l’installation du harnais doit être « reproductible », c’est-à-dire que les techniciens doivent pouvoir installer le harnais avec la même précision à chaque fois. Placer des marqueurs en ruban adhésif le long du harnais constitue désormais la méthode privilégiée sur le marché commercial, et la méthode obligatoire pour les aéronefs militaires. Placés stratégiquement le long du harnais, ces marqueurs indiquent les points de fixation critiques et garantissent une installation correcte.

Gérer la topologie des harnais électriques qui équiperont les innovations de demain

Lorsque l’on imagine les innovations futures dans l’aéronautique, les harnais électriques restent un élément invisible ou sous-estimé, alors que ce sont eux qui contrôleront et alimenteront ces systèmes avancés. Certains de ces produits nouveaux et innovants sont déjà en cours de développement, tels que les aéronefs hybrides ou électriques, les avions électriques à décollage et atterrissage verticaux (eVTOL) et les drones spécialisés dans la livraison de biens et de services à nos domiciles et à nos entreprises. Pour ces nouveaux produits, la transmission sécurisée des données et l’alimentation électrique nécessiteront des solutions pouvant s’adapter à l’évolution des exigences réglementaires, afin de permettre à nos sociétés de sécuriser ces nouveaux modes de transport. Notre appétit insatiable pour les voyages et le confort s’étend, mais la capacité des ingénieurs à déplacer davantage de données à travers une plateforme via son système électrique progresse également.

Gérer la complexité croissante

Gérer la complexité de la liste toujours plus longue des matériaux utilisés dans les harnais constitue un défi. Il faut en outre s’assurer que les exigences réglementaires relatives aux harnais sont respectées. Les bureaux d’étude sont d’ores et déjà confrontés à la complexité des systèmes de harnais de demain, et la gestion du contenu physique de ces harnais et des signaux qu’ils transportent excède désormais les capacités des concepteurs humains. Quant aux outils de dessin assisté par ordinateur, ils ne seront plus à la hauteur de la tâche.

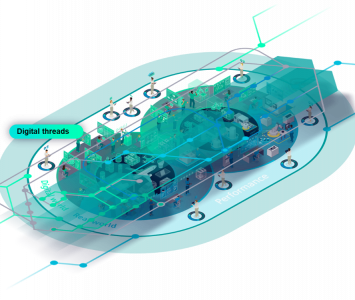

Des outils de conception sophistiqués et connectés sont plus que jamais nécessaires, et c’est pourquoi les technologies numérisées telles que le jumeau numérique deviennent monnaie courante. Les outils des concepteurs de harnais devront faire preuve d’une plus grande capacité de décision dans la gestion des chemins de routage, des exigences liées à l’installation et au support, des types de signaux autorisés, de l’analyse des chutes de tension, de l’analyse de l’intensité et de la charge et de l’analyse de la sécurité, mais aussi du choix des matériaux en fonction de l’environnement, etc. Il existe déjà un outil capable de faire tout cela et de générer les rapports permettant de démontrer aux autorités de certification la conformité d’un aéronef, et ses capacités peuvent évoluer au même rythme que le volume et la complexité des données à gérer. Cet outil, c’est l’environnement de conception de systèmes E/E de Siemens, qui offre une palette de fonctionnalités qui permet de faire face à la complexité croissante et d’innover sans limites.

L’innovation a repris sa marche en avant, et la conception de systèmes E/E est désormais une discipline essentielle. Les solutions de Siemens dédiées au développement de systèmes E/E dans le secteur Aéronautique et défense comprennent la suite de logiciels Capital. Les défis de la conception et de l’intégration des systèmes électriques exigent que les OEM du secteur et leurs fournisseurs utilisent une approche numériquement intégrée, évolutive et sensible aux marges afin de réduire les risques liés aux programmes et les risques commerciaux. Capital est une solution d’entreprise basée sur des modèles (MBE) qui offre une continuité numérique des données et qui couvre l’ensemble de la chaîne de valeur des systèmes électriques, afin de garantir l’intégrité de la conception du système électrique, de l’ensemble de ses fils et des harnais associés.

1 Circulaire d’information 25.1701-1 de la FAA, relative à la certification des systèmes d’interconnexion du système d’alimentation et de distribution électrique des avions de transport https://www.faa.gov/documentLibrary/media/Advisory_Circular/AC_25.1701-1_.pdf

2 Code américain des règlements fédéraux, 14 CFR 25.1703(a)(1) Fonction et installation : EWIS

Steve Caravella, Siemens Digital Industries Software