Dans le premier de ces deux articles consacrés à la résilience de la chaîne d’approvisionnement, nous avons abordé « le problème » des perturbations de la chaîne d’approvisionnement et de leurs effets néfastes, qui touchent l’ensemble du secteur. Ces effets ont mis en lumière une vulnérabilité mondiale qui couvait sous la surface, se développant silencieusement depuis de nombreuses années, et qui a été amplifiée par la pandémie. Aujourd’hui, les problèmes liés à la chaîne d’approvisionnement font quotidiennement la une des journaux et, d’une manière ou d’une autre, sur le plan professionnel ou personnel, nous subissons tous les conséquences néfastes de ces perturbations. Les troubles géopolitiques découlant de la guerre entre la Russie et l’Ukraine constituent le dernier rebondissement dans l’affaire de la chaîne d’approvisionnement.

Maintenant que nous avons exposé « le problème », passons à « la solution ». Celle à laquelle je fais référence permet d’obtenir des informations et une aide à la décision qui étaient jusqu’ici hors de portée, ce qui permet à la chaîne de valeur de l’électronique d’améliorer fortement la résilience de sa chaîne d’approvisionnement. Concrètement, la résilience de la chaîne d’approvisionnement est la capacité d’une chaîne d’approvisionnement à persister, s’adapter ou se transformer face au changement. Selon McKinsey & Company (décembre 2021), « en dix ans, les perturbations de la chaîne d’approvisionnement coûtent à une entreprise moyenne 45 % de ses bénéfices annuels ». Une question se pose donc : comment les entreprises peuvent-elles gérer les risques et devenir plus résilientes ?

Aujourd’hui, plusieurs solutions peuvent aider à résoudre les problèmes liés à la chaîne d’approvisionnement. Supplyframe NPI en est un excellent exemple. Il s’agit d’une application SaaS qui intègre la résilience de la chaîne d’approvisionnement dans le cycle de vie des produits dès le début de leur processus d’introduction (NPI). Elle raccourci ainsi le délai de mise sur le marché, assure la validation de la nomenclature, optimise en fonction des coûts cibles et atténue le risque de perturbations de l’approvisionnement en aval. Supplyframe NPI permet d’accéder à la disponibilité mondiale en temps réel et aux délais de livraison de plus de 600 millions de composants, et agrège des milliards de données concernant l’offre, la demande, les risques et les intentions d’achat. Elle s’adresse aux professionnels de la chaîne d’approvisionnement des industriels, équipementiers et autres fabricants mondiaux. Cependant, il est important de noter qu’elle ne permet pas à elle seule de résoudre « le problème ».

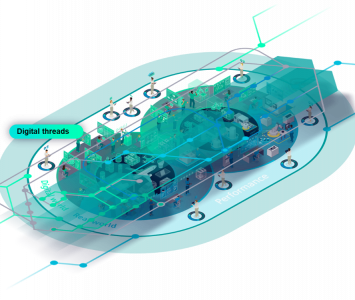

Figure 1 : Le réseau d’information Supplyframe Design-to-Source Intelligence.

Examinons la figure 2. Une solution complète de résilience de la chaîne d’approvisionnement doit relier de manière transparente l’ensemble d’un service de conception à l’écosystème électronique d’approvisionnement et de fabrication dont il dépend pour mettre un produit sur le marché. Au cœur de cette solution se trouvent des informations complètes sur les composants, mises à jour en permanence. Le service de conception s’appuiera sur cette source intégrée de données utilisant l’IA pour prendre de meilleures décisions tout au long du cycle de vie du produit : lors des étapes de recherche et de sélection des composants, de création des pièces, de capture des conceptions, d’examen et d’analyse de la nomenclature et d’examen du portefeuille de produits, au moment de l’ingénierie de soutien et jusqu’à la fin de vie du produit. Il faut une solution entièrement intégrée à la plateforme de conception des systèmes électroniques, qui brise les silos invisibles dans les entreprises afin que de meilleures décisions interfonctionnelles puissent être prises, en particulier pendant le NPI, lorsque plus de 80 % des risques et des coûts du cycle de vie sont verrouillés.

Figure 2 : Les fondements de la résilience de la chaîne d’approvisionnement.

Une fois mise en œuvre, cette solution numérique intégrée réduira les interventions manuelles. Elle favorisera la collaboration. Elle améliorera la transparence entre les disciplines et réduira (voire éliminera) les reprises entre la conception et la fabrication. Fondamentalement, en plus des paramètres de performance et électriques, elle « transférera vers l’amont », c’est-à-dire sur le bureau de l’ingénieur, les informations en temps réel concernant l’approvisionnement en composants (par exemple, le coût, la disponibilité, le cycle de vie et la conformité). Cela permettra de prendre des décisions mieux éclairées lors de la sélection des pièces et lors de la conception, tout en permettant une collaboration transparente entre l’ingénierie et l’équipe chargée des achats. Outre une centaine de fournisseurs susceptibles de les approvisionner en composants, les ingénieurs et les concepteurs se verront proposer des solutions de remplacement et seront alertés des risques liés aux composants, quantifiés au niveau de la pièce et de la nomenclature.

Figure 3 : Transfert vers l’amont des informations Design-to-Source.

Grâce à une collaboration rationalisée entre l’équipe responsable du développement des produits et celle chargée des achats, le traditionnel processus séquentiel de transfert s’effectue désormais en parallèle et est transparent et intégré. Étant complètement alignés, les services de conception peuvent mieux gérer, s’adapter et continuer de se développer (avantage concurrentiel) lorsqu’ils sont confrontés à des perturbations de la chaîne d’approvisionnement. En fin de compte, un processus de conception visant à garantir la résilience de la chaîne d’approvisionnement peut s’avérer très payant, en transformant les événements imprévus en opportunités de croissance.

Un processus de conception visant à garantir la résilience de la chaîne d’approvisionnement repose sur l’autonomisation des services de développement et peut être mis en œuvre grâce à ces clés pour une conception résiliente, qui seront mises en œuvre en trois phases :

- Cette phase consiste à fournir aux ingénieurs et aux équipes des données complètes et en temps réel concernant l’approvisionnement en composants, afin qu’ils puissent prendre des décisions mieux éclairées sur les pièces au moment où le coût de substitution est le plus faible.

- Au cours de cette phase, les données concernant l’approvisionnement en composants seront exploitées encore davantage et associées à des informations sur les pièces, afin que toute l’entreprise puisse baser ses actions et ses flux de travail sur des données plus complètes pour résoudre à la fois les problèmes de coût et de risque. Cela permettra à l’entreprise de s’adapter rapidement aux ruptures d’approvisionnement.

- Cette phase fournira un jumeau numérique de gestion des composants complet et en boucle fermée intégrant une traçabilité, des expériences de fabrication et des analyses pilotées par l’IA, afin que les décisions optimales puissent être prises à chaque point de décision technique ou commerciale.

Figure 4 : Les clés d’une conception résiliente.

Aujourd’hui, Siemens EDA permet aux ingénieurs et aux équipes d’accéder à la Connaissance :

- Accès via le cloud – au stade de la conception – à des informations en temps réel sur les composants d’environ 100 fournisseurs :

- Prix

- Disponibilité

- Conformité

- Cycle de vie

- Liens vers les fiches techniques des composants rédigées par les fournisseurs

- Alertes sur les risques potentiels

La phase Connaissance est disponible et le travail est déjà en cours pour les phases Information et Optimisation, qui suivront bientôt. Ne manquez pas les prochaines chroniques ainsi que les publications sur LinkedIn concernant l’évolution de cette solution de résilience de la chaîne d’approvisionnement.

Comme expliqué dans le premier article de cette série en deux volets, les solutions prometteuses et efficaces essentielles pour la résilience de la chaîne d’approvisionnement reposent sur une approche en trois phases. Cette approche transformera les entreprises et transférera la construction de la résilience au niveau de l’étape de conception, permettant aux entreprises d’optimiser non seulement leur processus de conception de systèmes, mais aussi chacun de leurs liens avec les parties prenantes de la chaîne de valeur mondiale de l’électronique. En reliant cette chaîne de valeur au bureau de l’ingénieur, les entreprises de conception de systèmes atteindront des niveaux plus élevés de transformation numérique et bénéficieront de la plus grande rentabilité qui en résulte, car elles seront en mesure de réaliser dès aujourd’hui et en toute confiance les conceptions de demain.

Pour en savoir plus: EDA Software, Hardware & Tools | Siemens Software

Auteur

Stephen Chavez est ingénieur principal en circuits imprimés, un domaine dans lequel il possède trente ans d’expérience. Dans son rôle actuel de directeur principal du marketing produit chez Siemens EDA, il se concentre sur le développement de méthodologies qui aident les clients à adopter une stratégie de résilience et à intégrer les connaissances de Supplyframe en matière de Design-to-Source Intelligence dans le processus de conception en vue de la résilience. Il est Master Instructor Trainer (maître instructeur formateur) certifié IPC pour la conception de circuits imprimés (MIT), Advanced PCB Designer (concepteur de circuits imprimés avancés) certifié IPC (CID+) et Printed Circuit Designer (concepteur de circuits imprimés) certifié (CPCD). Il est également président de la Printed Circuit Engineering Association (PCEA).